شمش یکی مقاطع بسیار اساسی برای ایجاد مدل میلگردها و بقیه تولیدات فولادی به حساب میآید. بعداز استخراج آهن و ساختوساز فولاد نپخته، شمش اولی فرآورده قابل حمل در فرآیند فولادسازی میباشد که به طور جامد و در بعد ها کوچک، قابل جابهجایی هست. در واقع میقدرت خاطرنشان کرد، فرایند شمش سازی، یکی فرآیندهای میانی نورد فولاد میباشد که ماده اول صنعت های تحت دست به حساب میآید. شمشها در اشکال گوناگون و با خصوصیتهای متفاوتی ساخت و ساز می گردند که درپی این مقاله توضیحات کامل تری ارائه داده میشود.

زنجیره ساختوساز میلگرد

زنجیره ساخت و ساز میلگرد، دربرگیرنده 4 مرحله کلی هست که یکیاز مهمترین آن ها ساخت و ساز شمش میباشد . این مقاطع را می توان از نظر ساختار شیمیایی و فیزیکی در تیمهای مختلفی مجموعهبندی کرد که هریک دارنده خصوصیتهای متفاوتی میباشند. از این محصول ها، در سمت و سوی ساخت تولید کالاها، مانند میلگرد، تیراهن، مفتول و … به کار گیری میخواهد شد. به صورت کلی، شمشها به طور ذوزنقه ایجاد میشوند و در طی 2 متری عرضه می گردند کهاین دستور موجب حمل و نقل سهل و آسان آنها گردیده است. از گونه های شمش برای ساخت میلگرد فولادی، میاقتدار به موردها تحت اشاره نمود.

شمش CCM یا این که بیلت

شمشهای فابریک

شمش بلوم

خصوصیات اشکال شمش برای ساخت و ساز میلگرد

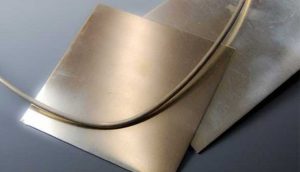

شمشهای فولادی، قطعاتی مستطیل صورت میباشند که سطح زمان آن ها به جهت پوستهگیری دستی، سهولت در بیرون کردن از پوسته و حمل و نقل آنان به طور ذوزنقه هست و ارتفاع هر شاخه از آنان، حداکثر به دو متر میرسد. این شمشها را عمدتا در کارخانههای کوچک ایجاد مینمایند. شمشها عمدتا در اشکال بلوم، بیلت و یا این که اسلب تقسیمبندی میشوند و همینطور در گریدهای مختلفی نیز ساخت و ساز میشوند کهاین عبارت گرید، نماد دهنده متریال مستعمل، برای ساختوساز شمشها است.

به صورت نمونه، گرید 3SP-5SP (پایین استاندارد روسیه) و St37-St52 (زیر استاندارد آلمان) از مشهورترین گریدهای شمشهای فولادی میباشد که با وجود درصدهای متعدد از موادتشکیل دهنده جان دار در فولاد تشکیل شدهاند و دارنده خاصیت مکانیکی مختلف مانند انعطافپذیری، خمش، کشش و پیچش بوده و کاربردهای متفاوتی داراهستند. پیرو اشکال شمش برای ساختوساز میلگرد را تمجید میکنیم.

شمش بیلت

شمشال یا همان بیلت، یکی از انواع شمش برای تولید میلگرد میباشد که به روش CCM تولید شده و به صورت مستقیم، از تولید به مصرف میرسد. بیلت طول بیشتری نسبت به سایر شمشها دارد و معمولا با شکل دایره یا مربع و با عرض کمتر از 15 سانتی متر و سطح مقطع کوچکتر از 230 سانتی متر مربع میباشد.

بلوم

یکی دیگر از انواع شمش برای تولید میلگرد فولادی، بلوم یا شمشه میباشد که شباهت بسیار زیادی به بیلت دارد. در واقع تنها تفاوت بین این دو نوع، در سطح مقطع آنها است. اگر سطح مقطع بیلت از 320 و عرض آن نیز از 15 بیشتر باشد، به آن بلوم میگویند. از این شمشها علاوه بر تولید میلگرد، برای ساخت ریل، قوطی و تیرآهن نیز استفاده میکنند.

اسلب

اسلبها شکل ظاهری متفاوتی نسبت به سایر انواع شمش برای تولید میلگرد دارند. در واقع شکل این شمشها مسطتیلی است و دارای ضخامت 230 میلی متر، عرض ۱.۲۵ متر و طول ۱۲ متر میباشد. تختال یا همان اسلب، برای ساخت ورقهای فولادی استفاده میشود و میزان کربن موجود در آنها، تعیین کننده میزان نرمی و کشش آن میباشد.

انواع شمش برای تولید میلگرد از لحاظ گرید

شمشهای فولادی از لحاظ میزان کربن موجود در آنها، در گریدهای 3SP و 5SP تولید میشود که هر کدام ویژگیهای خود را دارد. از این ویژگیها، میتوان به منعطف بودن شمشها با گرید 3SP اشاره کرد که در صنایعی که نیاز به خمش، کشش و انعطاف بیشتری هستند، استفاده میشود و البته قیمت بالاتری هم نسبت به شمشها 3SP دارند.

همچنین شمشهای 5SP یکی دیگر از انواع شمشها میباشند که دارای انعطافپذیری بسیار کمتری میباشند و در مواقعی که سازه تحت معرض نیرو و فشار نیست، استفاده میشود. این نوع از شمشها دارای قیمت ارزانتری نسبت به شمشهای با گرید 3SP هستند.

استفاده از انواع شمش برای تولید میلگرد

یکی از اصلیترین موارد برای تولید میلگرد، میزان کربن موجود در شمشها و آنالیز آن است. برای تولید میلگردهای با سایز پایین (14 تا 40)، از شمشهای با کربن 30 تا 35 استفاده میشود. همچنین برای ساخت میلگردهای با سایزهای پایینتر، به دلیل نیاز به نرمی و کشش بیشتر، از شمش کم کربن استفاده میکنند.

شمشهای 100، 120، 125، 130، 150 و 160 جز بیلتها محسوب میشوند و برای تولید میلگرد فرق زیادی با یکدیگر ندارند.180*180، 200*200 و 250*250 را نیز بلوم مینامند که از آنها بیشتر برای تولید میلگردهای صنعتی استفاده میشود.